在佛山順德美芝工業園區內,美芝工廠正以每分鐘超200臺的速度生產著空調壓縮機。作為暖通家電核心部件供應商,美芝憑借高品質、高可靠、高敏捷的μ級精密智能制造能力,實現每年超1億臺的海量交付。

佛山順德美芝工業園

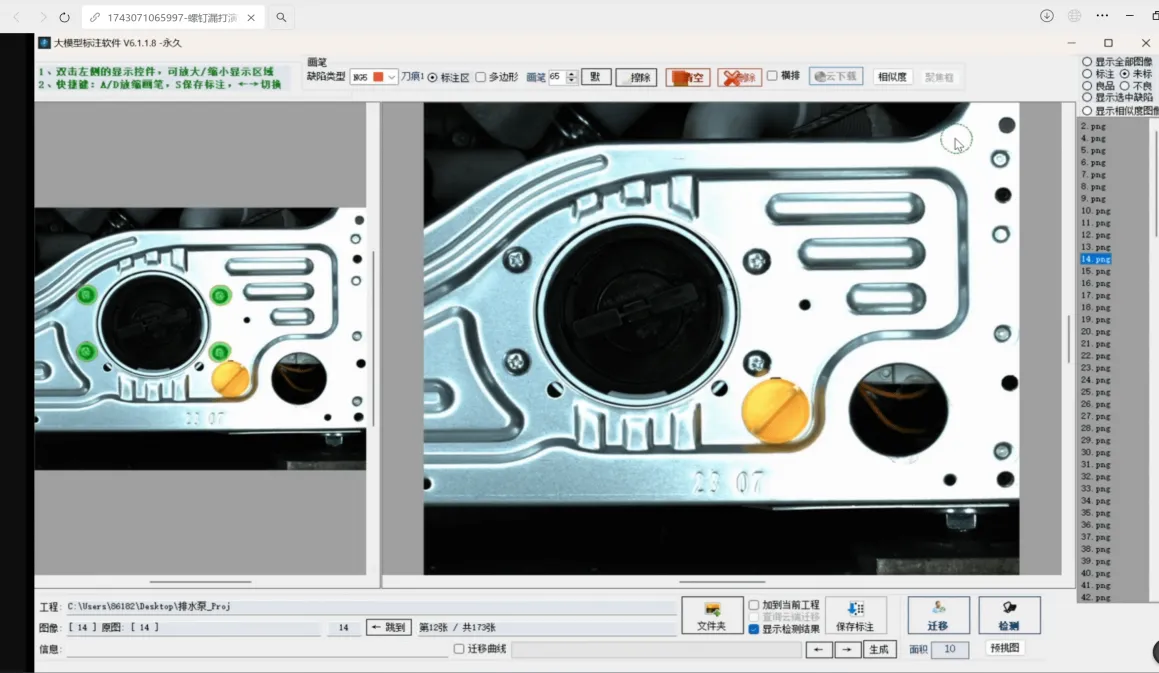

美芝工業園區內的“AI+視覺大模型”

中國聯通打造家電行業首個“AI+視覺大模型”,并在美芝杏壇工廠實現工業視覺大模型的產線級落地應用,實現訓練周期壓縮超80%,產品不良率不斷下降。

大模型開啟“1張圖教AI”的少樣本革新

中國聯通團隊憑借自身在AI、大模型、云計算等領域的深厚積累,研發一套基于Transformer架構的工業視覺檢測大模型體系,通過底層算法突破、訓練范式革新與部署模式創新,實現了工業質檢邏輯的根本性重構。

“AI+視覺大模型”經過超億張工業缺陷圖片的訓練,構建起包含13億參數的超大規模神經網絡,這一突破徹底打破傳統小模型在泛化能力上的局限,使模型能夠更精準、高效地識別各類工業缺陷。

在訓練范式方面,大模型實現了少樣本學習的重大革新。每類目標僅需1至5個樣本,即可完成遷移訓練,相比傳統方案,標注時間大幅縮減80%以上,顯著提升了模型訓練效率,降低人力時間成本。

在部署模式方面,“AI+視覺大模型”采用一體機“零侵入式”部署,能夠在72小時內完成產線全鏈路測試。這種便捷高效的部署方式,既不影響原有生產線的正常運行,又能快速讓新技術落地應用,為工業企業智能化升級提供有力支持。

在美芝杏壇工廠的實地驗證中,技術團隊將24種缺陷類型創造性重構為“正面、反面、側面、頂面、OCR”5大核心場景,利用大模型的少樣本學習能力,不僅在7天內完成9大檢測項的POC測試(驗證性測試),更搭建起支持跨產線、跨機型快速部署的模型管理平臺。這種“即插即用”的技術特性,讓老工廠的智能化改造不再需要“傷筋動骨”。

三項突破重塑行業標準

從“人工挑刺”向“智能預警”質變

“AI+視覺大模型”在美芝項目中通過可量化的三重突破,重新定義了工業質檢的技術標準與應用范式。通過多模態數據融合與遷移學習技術,大幅減少了數據標注與模型訓練資源消耗,開發成本直降66%;憑借端側部署的工業視覺檢測大模型一體機,成功實現了從數據采集到模型部署的快速迭代,訓練周期縮短超80%;依托動態缺陷特征捕捉能力,精準識別傳統檢測手段難以發現的隱蔽瑕疵,樹立了智能制造質量管控的技術標桿,為行業提供了可復制、可推廣的新范式。

用“AI+視覺大模型”進行質檢

目前,“AI+視覺大模型”正在珠三角地區的多個工廠復制,并逐步從家電領域向電子、裝備、輕工紡織等行業擴散。未來,中國聯通將繼續深耕“AI+視覺大模型”技術,通過與制造業企業的深度合作,共同探索更多場景的智能化應用。(來源:廣東聯通)

長按二維碼

長按二維碼關注精彩內容